Nieuw kogelwerend glas van TNO is lichter en dunner

Kogelwerend veiligheidsglas is vaak geen overbodige luxe. Terroristische dreiging, overvallen of mogelijke moordaanslagen zijn reden genoeg om gebouwen en auto’s ervan te voorzien. Het traditionele materiaal is meestal zwaar en dik. Deze nadelen verdwenen echter door een slimme uitvinding van TNO.

Steeds vaker worden bankgebouwen, juwelierszaken en villa’s in Bloemendaal en Wassenaar voorzien van kogelwerend glas, vertelt Boy Kodde, manager integrale veiligheid bij innovatie-instituut TNO voor het midden- en kleinbedrijf. „Sommige mensen zijn namelijk bovenmatig geïnteresseerd in het eigendom van een ander of lopen rond met gevoelens van rancune. Ze schuwen geen middelen om hun doel te bereiken.”

Ook overheidsgebouwen zoals ambassades en ministeries ontkomen niet aan dergelijke veiligheidsmaatregelen. In de jaren 80 was het bijvoorbeeld geregeld raak in Noord-Ierland. Keer op keer ontploften er autobommen die de terroristische beweging IRA had geplaatst. Gebouwen in de ruime omtrek kampten vervolgens met grote glasschade.

In dergelijke gevallen moet kogelwerend glas ook tegen explosies kunnen. „Het probleem met autobommen is niet zozeer dat ruiten geperforeerd raken door scherven. Het is de luchtdruk die de ruiten naar binnen toe kapotdrukt”, legt Kodde uit. „Ruimten raken daardoor bezaaid met glasscherven. Je kunt dat voorkomen door blastwerende –explosiebestendige– ruiten te plaatsen.”

Traditioneel kogelwerend glas heeft beide eigenschappen, maar is vaak erg dik. „Wie bijvoorbeeld zijn villa in Blaricum wil voorzien van kogelwerend glas van 55 millimeter, loopt tegen allerlei praktische problemen aan. Zo past het glas niet in bestaande kozijnen. Ook is het veel zwaarder. Daar moet het hang- en sluitwerk vervolgens op worden aangepast. Voor je het weet moet de gevel volledig op de schop en ben je bezig met een grondige verbouwing”, somt de TNO-manager de nadelen op.

„Nu kun je natuurlijk ook een plaat pantserstaal van 8 millimeter dik in je standaardkozijn plaatsen. Die is dunner en lichter en houdt de kogels ook tegen”, oppert Kodde met een grijns. „Maar dan zie je niets meer.”

Een nieuwe vinding van TNO, vlakglasrubber geheten, moet de knellendste problemen met het traditionele kogelwerende glas uit de wereld helpen. Het bestaat uit een glasplaat van 5 tot 19 millimeter dik met aan de binnenzijde een 20 millimeter dikke transparante laag van het synthetische rubber polyurethaan. Kodde: „We zijn erin geslaagd daarmee de dikte met ruim 30 procent terug te brengen en de massa te halveren ten opzichte van vergelijkbaar traditioneel kogelwerend glas.”

Het volledig transparante vlakglasrubber is het laboratoriumstadium inmiddels ontstegen, vervolgt Kodde. „Het gaat erom dat een fabrikant de productie van ons overneemt. De crux zit hem in het gieten van polyurethaan. Dat moet snaarstrak gebeuren, zonder bellen. Het bedrijf waar we ten slotte terechtkwamen was Krov in Varsseveld, een dorpje in de Achterhoek.”

Dat TNO uitkwam bij Krov, is niet zo vreemd, vertelt Johan de Boer, directeur-eigenaar van het bedrijf. „We doen hier niet anders dan polyurethaan verwerken.”

Krov, gevestigd in een gloednieuw fabriekspand aan de rand van Varsseveld, produceert gewoonlijk rubberen randen op kleur aan bijvoorbeeld treintafeltjes, schoolmeubilair en ziekenhuisdeuren. „Overal waar stootvast materiaal een must is”, aldus De Boer. „Omdat we zelf ook de gietvormen maken, kunnen we polyurethaan in elke vorm leveren die de klant wil hebben. Het produceren van vlakglasrubber past dus perfect bij ons bedrijf.”

Toch verliep het opschalen van laboratoriumomstandigheden naar een fabrieksmatige productie niet zonder slag of stoot. „We zijn tegen problemen aangelopen die we aanvankelijk niet hadden voorzien”, aldus De Boer.

„Het begon er al mee dat polyurethaan een tweecomponentenmateriaal is. Als je de twee grondstoffen bij elkaar voegt, ontstaan er warmte en gasvorming. Gasbelletjes zijn het laatste wat je in zo’n ruit hebben wilt; die zouden het zicht ernstig belemmeren”, legt de directeur uit.

„Om te voorkomen dat krassen het rubber ondoorzichtig kunnen maken, willen we er aan de binnenkant een ander materiaal tegen aanplakken. Dat kan glas zijn of kunststof, waardoor we feitelijk dubbelglas maken met polyurethaan ertussen. Gebruiken we aan de binnenkant ook glas, dan mag het onder geen beding splinteren bij een kogelinslag.”

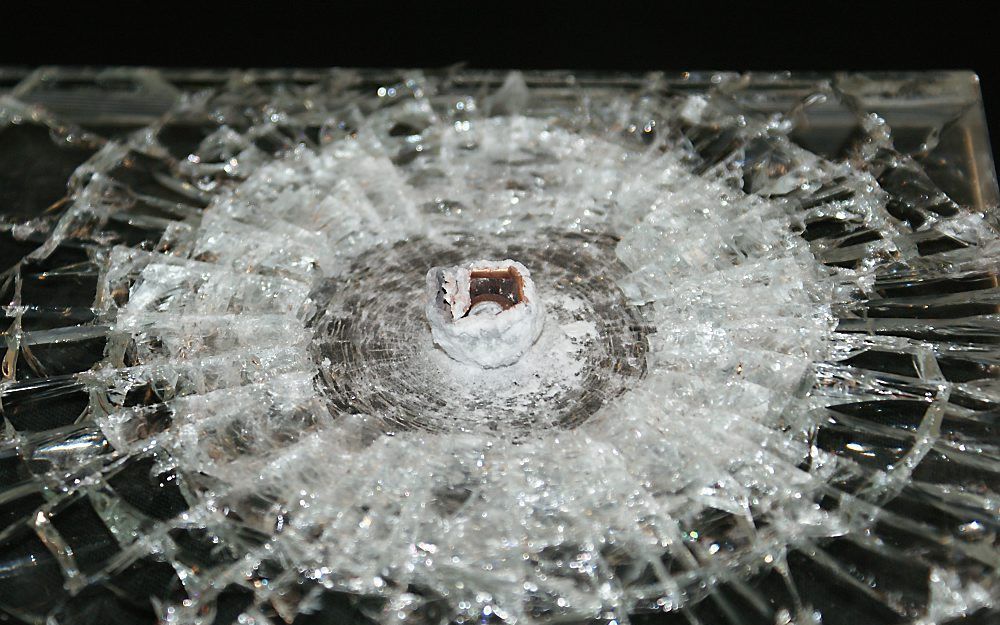

Uit tests van glasplaten van Krov door TNO blijkt dat de fabrikant op de goede weg zit. De Boer pakt een beschoten glasplaat van een schap: „Het materiaal voldoet uitstekend. En we hebben vrijwel alle productieproblemen opgelost. We staan nu voor de uitdaging om de eerste vlakglasrubberplaten uit de fabriek in de praktijk te testen.”

BR-klassen

De sterkte van kogelwerend glas wordt uitgedrukt in zogeheten BR-klassen – BR staat voor bullet resistance, kogelwerendheid. Zo is glas van klasse BR1 14 millimeter dik en bestand tegen een kogel uit een handvuurwapen dat op grote afstand is afgevuurd. BR7, de zwaarste klasse, is 88 millimeter dik. Het bestaat uit een aantal lagen glas met daartussen een laag transparante kunststof. Dat zou bestand moeten zijn tegen geweerpatronen die zijn afgeschoten van slechts 10 meter afstand.

Soms staat er achter de BR-aanduiding de code NS. Dat houdt in dat het glas niet versplintert bij een kogelinslag. Daarmee is het glas wel een paar millimeter dikker, legt Boy Kodde uit.

De sterkte van het glas wordt bepaald door het laboratorium voor ballistisch onderzoek van TNO in Rijswijk. „Daar wordt op het glas geschoten met bijvoorbeeld een pistool of mitrailleur. Eerst schieten we volgens de eisen die bij veiligheidsklasse BR1 horen, vervolgens BR2 enzovoort. Op basis van een matrix kunnen we al snel inschatten aan welke BR-klasse het glas zal voldoen.”

Op een gegeven moment gaat de helft van de schoten door het glas heen. „Dat noemen we het 50-procentspunt. Op basis daarvan kennen we aan het glas een veiligheidsklasse toe”, aldus Kodde. „De kogels die door het glas heengegaan zijn, hebben dan overigens al zo veel snelheid verloren dat ze geen kwaad meer kunnen.”