Promovendus werkt aan ‘groene’ superverf

Wie verf koopt, krijgt meestal iets mee op acrylbasis. Dat strijkt goed uit en droogt snel. En de kwasten laten zich onder de kraan uitspoelen. Maar milieuvriendelijk is anders.

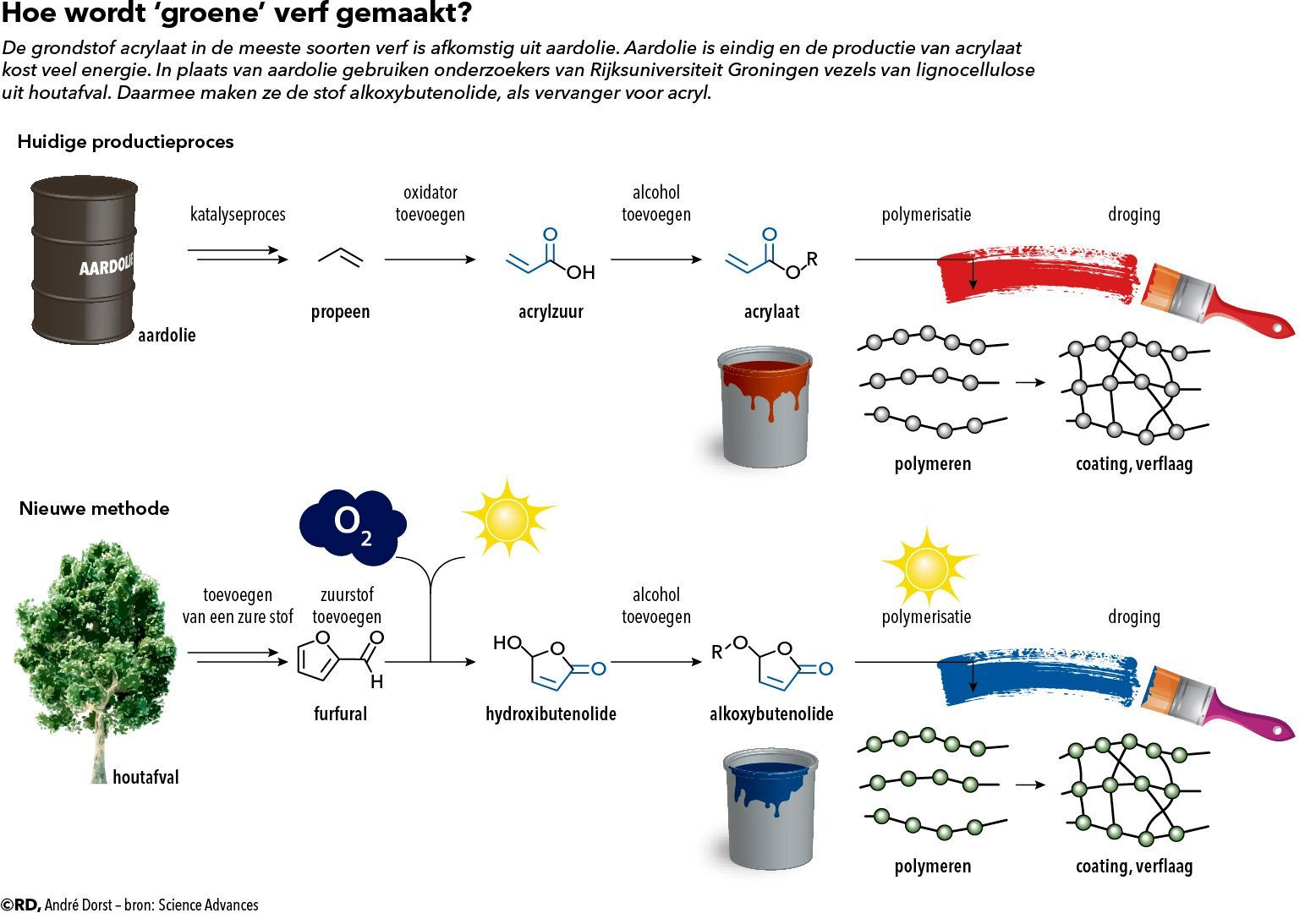

Wereldwijd wordt elk jaar 3,5 miljoen ton aan acrylaten gemaakt, uit aardolie. „Dat is een heel efficiënt proces dat plaatsheeft bij hoge temperaturen en een hoge druk. Het kost dus veel energie. Een ander nadeel is dat aardolie een eindige grondstof is.”

Promovendus George Hermens van de Rijksuniversiteit Groningen werkt al drie jaar aan een vervanger voor het populaire acrylaat. Deze is afkomstig uit plantaardig biomassa-afval.

In een plant komen verschillende soorten vezels voor. Deze zijn heel sterk; ze bepalen de structuur van de plant. Toch worden ze nog nauwelijks toegepast als grondstof voor de chemische industrie. Meestal worden ze als biomassa-afval verbrand in bijvoorbeeld biocentrales. Dat levert waterdamp, CO2 en elektrische energie op.

Een houtige plantenvezel bestaat grotendeels uit hemicellulose en voor 20 tot 30 procent uit lignocellulose. Wat nu volgt, is een nogal scheikundig verhaal. Lignocellulose is opgebouwd uit lange ketens van suikermoleculen (furanoses). Voeg je hieraan een zure stof toe, dan valt de keten uiteen in losse suikermoleculen. Wanneer hieraan water wordt onttrokken, ontstaan er furfuralmoleculen. „Furfural is een zogeheten platformchemicalie, een grondstof waarvan we andere chemicaliën kunnen maken.”

Het nieuwe proces levert veel minder nadelen op voor het milieu dan de productie van acrylaat uit aardolie. „We starten met biomassa in plaats van aardolie. Bovendien kan het productieproces bij kamertemperatuur plaatshebben onder invloed van zonlicht bij gewone druk. Het kost dus veel minder energie”, licht de Groningse promovendus toe. „We hebben dus niet alleen een groene grondstof, maar ook een ‘groen’ proces.” Het onderzoek werd vorig jaar gepubliceerd in vakblad Science Advances.

Levert dit proces dan geen afval op?

„Jawel”, vervolgt Hermens. „Hierbij ontstaat de stof methylformaat. Maar deze stof kan ozonafbrekende chloorfluorkoolwaterstoffen, de zogeheten cfk’s, wellicht vervangen in airco’s en andere koelinstallaties. Dus daar is het milieu ook bij gebaat.”

In de coating of verf bevindt zich de ‘groene’ acrylaatververvanger alkoxybutenolide, opgelost in een alcohol. „Die alcohol doet dienst als grondstof en als oplosmiddel van de acrylaatvervanger. Alcohol heeft het grote voordeel dat we de coating of verf geschikt kunnen maken voor alle soorten oppervlakken. Afhankelijk van de soort alcohol wordt de coating harder of juist flexibeler.”

„Het gebruik van alcohol heeft nog een prettige bijkomstigheid. Plastics zijn water- afstotend. Als chemici zeggen we dan: plastic is hydrofoob. Een alcohol met een langere staart is eveneens hydrofoob. Een flexibele, waterafstotende coating hecht daardoor uitstekend op hydrofoob, flexibel plastic.”

Als de verf wordt uitgestreken, ‘rijgen’ de moleculen alkoxybutenolide aan elkaar onder invloed van uv-licht (een polymerisatiereactie). Daarbij vormen zich verbindingen tussen de lange ketens. Ten slotte ontstaat er een sterke coating.

Is de coating uiteindelijk net zo goed als een acrylaatcoating zoals die tegenwoordig meestal wordt toegepast?

„Het eindproduct is zelfs beter dan van de huidige acrylaatverven en -coatings”, stelt de promovendus. „En als het onder invloed van uv-licht is uitgehard, is het even goed bestand tegen weer en wind, water en andere oplosmiddelen.”

Natuurlijk is Hermens niet op eigen houtje bezig geweest met het ontwikkelen van de nieuwe coating. Hij heeft nauw samengewerkt met AkzoNobel. De verfproducent is op zoek naar alternatieven voor olie als grondstof. AkzoNobel is ook intellectueel eigenaar van het proces om de acrylaat- vervanger te maken.

Door deze uitvinding zullen acrylaten op termijn toch niet zomaar van de markt verdwijnen, verwacht Hermens. „Die werken goed, al jarenlang.” Maar duurzame coatings helpen AkzoNobel wel om de CO2-footprint en de milieubelasting verlagen, stelt Keimpe van den Berg, chemicus van de fabrikant, desgevraagd. „Maar dan moeten we de grondstoffen wel duurzaam winnen en de coatings milieuvriendelijk produceren.”

Momenteel is Hermens bezig met opschaling van het proces om de acrylaatvervanger te maken. „We weten na drie jaar onderzoek dat we het product kúnnen maken. In die periode hebben we nog geen kilogram per jaar gemaakt. Nu werken we aan het produceren van een kilogram per dag.”

Opschalen levert veel voordelen op voor de ontwikkeling van de acrylaatvervanger. „We maken veel meer materiaal tegelijk. We kunnen veel meer experimenten tegelijk uitvoeren. Dat kan het ontwikkelproces enorm versnellen.”

Al met al gaat het nog zeker vijf jaar duren voordat de nieuwe coating op de markt zal worden gezet, verwacht Van den Berg. „We zijn nog op labschaal bezig en hebben alleen aangetoond dat we deze coating kunnen maken.” Een concrete eerste toepassing kan hij ook nog niet noemen. „De ontwikkeling is nog in een vroeg stadium.”

Restanten van de wateroplosbare acrylaatverven worden geregeld door de gootsteen gespoeld. Dat is niet goed voor het milieu. Ligt dat anders voor de ‘groene’ verven op basis van de acrylaatvervanger?

Hermens: „Daar hebben we nog geen onderzoek naar gedaan. Eén ding weten we zeker: de nieuwe coating heeft andere eigenschappen dan de coating op acrylbasis. Maar of deze schadelijker of minder schadelijk zijn dan acryl? Dat moet nog worden onderzocht.”