Dakpannen bakken op 1020 graden

TEGELEN - Achttien miljoen dakpannen per jaar, 24 pallets op een vrachtwagen, gemiddeld 300 pannen op een pallet. Hoeveel vrachtauto’s zijn dat eigenlijk? Voor het eerst tijdens het gesprek moet Jan Fila van de Wienerbergerfabriek in Tegelen het antwoord schuldig blijven. „Waar is de rekenmachine?” Het blijken er zo’n 2500 te zijn.

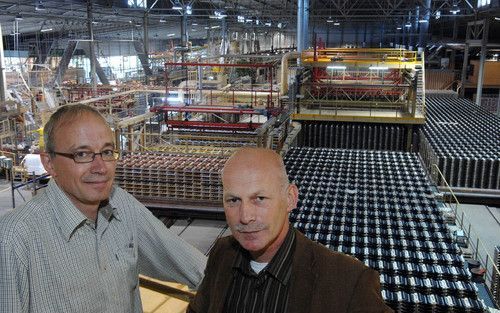

Een voorstelling van 1020 graden Celsius -de temperatuur in de bakoven van de dakpannenfabriek- kan geen mens zich maken. Maar het zweet staat al op de bovenlip als de fotograaf hoog boven in de fabriek een foto wil maken van Fila en zijn collega Geert Kamps. Bijverwarmen hoeft hier bepaald niet. Ook niet in de winter.Zo’n 25.000 vierkante meter, daarop gebeurt het. Dakpannen produceren is een proces van kleisoorten mengen -achter de fabriek liggen grote bergen klei te wachten-, water toevoegen, vormgeven, drogen, eventueel engloberen of glazuren (de pannen van een kleurlaag voorzien) en bakken.

De grondstoffen komen uit de Maasstreek, het Nederlands-Duitse grensgebied, de Eiffel en het Westerwald. „Voor een juiste maatvoering is een vaste krimp van het grootste belang. Het kleimengsel moet hiervoor garant staan”, legt Fila uit. „Dakpannenproductie luistert zeer nauw.”

Het moederbedrijf heet Wienerberger en staat in Nederland voor de productie -in 22 vestigingen- van gevelbakstenen, stenen voor binnenmuren, raamdorpels en straatklinkers. En dakpannen dus, die onder meer in Tegelen worden vervaardigd. „Tegelen is de bakermat van de keramische industrie”, vertelt marketingmanager Kamps. De Romeinen stonden aan de wieg ervan; Tegelen heette toen Tegula. „In de negentiende en twintigste eeuw zaten hier tal van bedrijfjes.” Daar is weinig van over. Fusies en overnames leverden een marktaanzicht op met beperkt aantal spelers op. Wienerberger is een grote partij, evenals concurrent Lafarge.

Wat helemaal achter in de immense hal een enorme berg klei is -een werkvoorraad van 7000 tot 8000 ton is genoeg voor twee tot drie weken productie-, transformeert al snel tot iets wat sprekend op een dakpan lijkt. Grote stroken kleikoek krijgen in pannenpersen hun vorm; in Tegelen gaat het om vier modellen.

De kleiresten die er tijdens het persen afvallen, gaan terug in het proces. „We werken hier sowieso zonder afval”, aldus Kamps. „Alles wat voor het bakken overschiet, kunnen we hergebruiken.” Gebroken pannen worden vermalen tot gravel, of gaan als vulstof naar de wegenbouw.

Mensenhanden komen er nagenoeg niet aan te pas. „We zeggen wel dat de dakdekker de eerste is die de pan in handen heeft”, vertelt Kamps. De productie van de zogenoemde hulpstukken -zoals gevel-, nok- en ventilatiepannen- kennen een iets ambachtelijker procedé. Sommige modellen worden letterlijk geboetseerd door vakmensen. Fila: „Dat werk moet in je zitten. Je kunt het, of je leert het nooit.”

Het ijzergehalte van de klei bepaalt de kleur van de standaarddakpan. Een ’gewone’ dakpan is na 14 tot 20 uur drogen én 15 tot 16 uur bakken bij een temperatuur van 1020 graden natuurrood. Engoberen -het bespuiten van de gedroogde pan met een kleurkleipapje- levert elke gewenste kleur op, in een matte uitvoering.

Moet het eindresultaat glanzen, dan worden de pannen verglaasd, geglazuurd in de volksmond. „Deze laatste dakpannen kosten wat meer dan de andere soorten, maar zijn veel duurzamer”, legt Fila uit. Het weer krijgt minder vat op de harde glazuurlaag, evenmin als mos en andere schimmelaanslag.

De fabriek in Tegelen kent een continu productieproces. Door overdag een buffer op te bouwen, gaat ook ’s nachts het bakproces door. Dat betekent een gestage stroom aan dakpannen en hulpstukken, zo’n 55.000 stuks per dag. Buiten de hal, op het tasveld, is ruimte voor ruim 5 miljoen pannen. Fila: „Een voorraad van 3,5 miljoen dakpannen is noodzakelijk om geen nee te hoeven verkopen.”

Een groot deel van deze keramische dakpannen wordt in Nederland verkocht aan de bouwmaterialenhandel, aan dakdekkers en aannemers. Ook is er export naar Duitsland, België, Denemarken, Noorwegen, Groot-Brittannië en Frankrijk.

Een dakpan is niet iets wat dicht bij de consument staat, beseft Kamps. „Hoe vaak in zijn leven bouwt een mens een huis? Eén keer? Twee keer?” Toch vormen dakpannen de kroon op een woning, is zijn stellige overtuiging. „Het dak is gezichtsbepalend.” Voor de vestiging in Tegelen legde het bedrijf een tuin aan met allerlei kleine pannendaken. „Mensen kunnen komen kijken met hun architect. Want met één dakpan in de hand kun je niet zien hoe je dak er straks uit komt te zien.”