Audi: We gaan net een stapje verder

De auto-industrie incasseerde de afgelopen jaren rake klappen. Menige fabriek balanceerde op het randje van faillissement. Audi vormde echter een gunstige uitzondering. Het concern boekte over 2010 zelfs een recordwinst. „We gaan net een stapje verder.”

Met een soepel gebaar glijdt de sleutel in het contactslot. Weldra klinkt het geruststellende gebrom van een degelijke motor. Een medewerker van de Audifabriek in het Duitse Ingolstadt rijdt een gloednieuwe A3 van de band. Anderhalve minuut later rolt een volgend exemplaar van de productielijn. Nog 870 auto’s te gaan deze dag.

De fabriek in Beieren is goed voor 2500 Audi’s per dag. Allemaal op maat geproduceerd, al naar gelang de wens van de klant. En op bestelling, want aan voorraad doet de Duitse autogigant niet. Het succes verklaart bestuursvoorzitter Rupert Stadler uit een allesoverheersende aandacht voor kwaliteit en degelijkheid. „We gaan net een stapje verder.”

Dertig uur brengt de gemiddelde Audi in de productielijn door, de tijd voor het persen van het plaatijzer voor de carrosserie niet meegerekend.

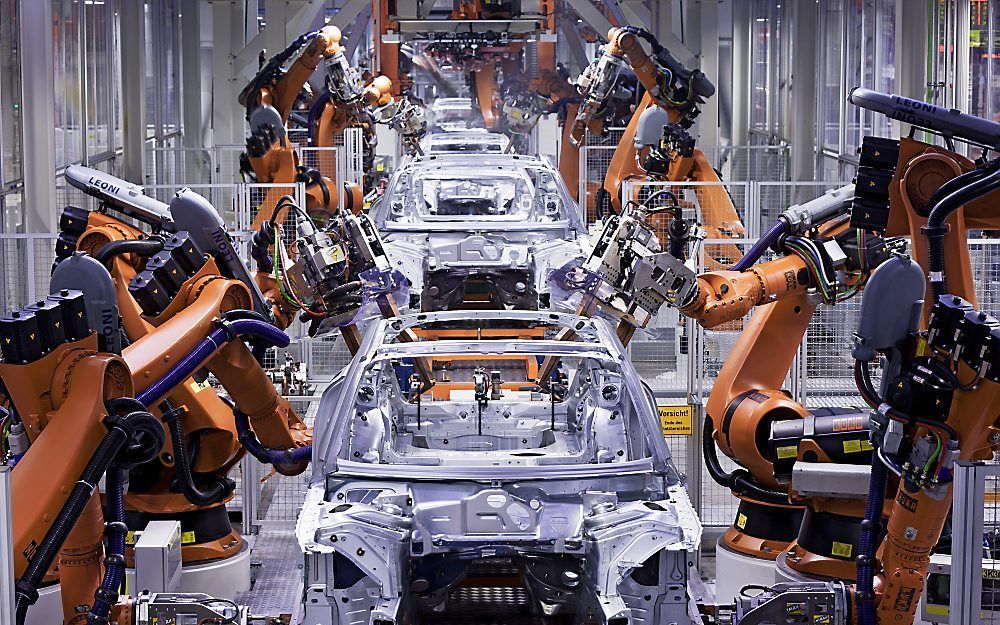

Het begint allemaal in de plaatijzerfabriek. Enorme rollen staal worden met behulp van robots en mallen onder een druk van 730 ton, vergelijkbaar met 150 olifanten, tot werkbare onderdelen omgevormd. Een slordige 1,7 miljoen kilo gaat er dagelijks doorheen. De herrie in de werkplaats is oorverdovend. Aan het begin van de lijn pikt de robot een ongevormde klomp metaal op. Nog geen 100 meter verderop schuift plotseling een compleet zijpaneel van een Audi Q5 voorbij – gegalvaniseerd en wel.

„Als er aan het begin van het proces een haar op het staal valt, kunnen we het onderdeel afschrijven”, vertelt voorlichter Nadia Seiler. „Door de enorme druk zou er onherstelbare schade ontstaan. Wij hanteren een halve millimeter afwijking in de dikte van het staal als tolerantie.”

Na de plaatijzerfabriek gaan de onderdelen naar de lasrobot. De machines lassen zo’n 300 onderdelen aan elkaar tot een complete carrosserie. De naden tussen de onderdelen worden met schuim dichtgespoten om de geluidsdichtheid te verhogen. „Het kost een kleine vijf uur om de hele carrosserie te vervaardigen”, legt Seiler uit. „Maar dan zijn we wel 5500 laspunten verder.”

Als het stalen omhulsel in orde is bevonden, mag het eerst in een fosfaatbad. Onder 300 volt wordt de carrosserie optimaal tegen roest beschermd en krijgt ze een coating die ervoor zorgt dat de lak goed hecht.

De lak wordt in vijf etappes aangebracht. Toch is de laag uiteindelijk niet dikker dan een menselijke haar. De spuiterij heet in Audi-jargon ”de verfwinkel”.

Dan gaat het naar de assemblagehal. Daar wordt de enorme omvang van de fabriek pas goed duidelijk. Het hele gevaarte is bijna een kilometer lang. Veel werknemers verplaatsen zich daarom per fiets over de centrale rijbaan die dwars door het complex loopt.

Controle is een sleutelwoord tijdens het assemblageproces. Het merendeel van de checks gebeurt per computer. Maar eens per ploegendienst wordt een carrosserie volledig handmatig gecontroleerd.

Intussen houdt een enorme teller aan het plafond van de assemblagehal de productie nauwgezet bij. Nog 264 auto’s te gaan deze dag. De fabricage loopt negen auto’s achter op het schema, meldt de klok. „Geen nood”, stelt voorlichter Seiler gerust. „Waarschijnlijk hebben ze even een werkoverlegje gehad. Dat halen ze wel weer in.”

Als de gelakte carrosserie de laatste fase van afbouw ingaat, is het oppassen geblazen voor de arbeiders. Er mag immers geen krasje op een fonkelnieuwe Audi komen. Knopen en ritsen in de kleding zijn daarom niet toegestaan.

Arbonormen staan bij Audi hoog in het vaandel. Waar monteurs zich vroeger in de auto moesten opvouwen om onderdelen te monteren, ‘zweeft’ een arbeider nu op een in alle richtingen verstelbare stoel de wagen binnen om onderdelen te monteren. Even verderop tilt een robot een kant-en-klare grille op tot werkhoogte, zodat de werknemers niet hoeven te bukken.

Ondanks alle ergonomische voorzieningen tikt de tijd wel door. Per handeling vertelt een klok hoeveel seconden er nog over zijn om dat onderdeel af te ronden.

Dan breekt het hoogtepunt in de productielijn aan: de verbinding tussen chassis en carrosserie – in vaktermen het huwelijk. Uit de krochten van de fabriek rijst een kant-en-klaar chassis per lift omhoog, gefabriceerd in de Hongaarse vestiging van Audi. Een computer berekent nauwkeurig de juiste plaats waar de ‘geliefden’ elkaar moeten raken. Een robot bevestigt de verbintenis met een slordige vijftig bouten.

De laatste automatische handeling is het aftanken van de nieuwe Audi. Modellen voor de Europese markt krijgen 5 liter brandstof mee. Amerikaanse dealers krijgen de auto’s met 12 liter benzine afgeleverd.

Daarna komt er geen robot meer aan te pas. Het is tijd voor handwerk. Want hoe kun je anders die degelijke Duitse plof horen als het portier dichtvalt? En hoe check je anders in de wasstraat of geen druppeltje water het gloednieuwe interieur binnendringt?

Een nieuwe sleutel glijdt in het contactslot. De motor van een A3 komt soepel tot leven. Anderhalve minuut later volgt er weer een. Nog 112 auto’s te gaan. Voor deze dag, althans.

Voorsprong door techniek

Audi werd in 1909 opgericht door August Horch. De Duitse autofabrikant is sinds 1965 onderdeel van het Volkswagenconcern.

Audi verkocht vorig jaar een recordhoeveelheid van 1.092.400 auto’s en behaalde een historisch hoge omzet van ruim 35 miljard euro.

Bij het bedrijf werken ruim 60.000 mensen. Audi heeft fabrieken in Duitsland, België, Hongarije en China.

Vooral de Chinese markt groeit ongekend hard. Vorig jaar verkocht Audi bijna 228.000 auto’s in de Volksrepubliek; het bedrijf mikt op de verkoop van 1 miljoen wagens in 2015.

De slogan van Audi is: voorsprong door techniek.